封止成形事例

光電センサの小型防水、中空による軽量化世界最小を目指すテーマから生まれた成形加工技術。実績に関しては、既に業界標準工法として確立されています。

生産性を考えた部品設計をサポートし、金型製作から量産、組立、梱包まで社内で行える一環受託を提供いたします。 また、小ロットでの対応も致します。

蓄積した技術を基に、材料の選定から成形部品の最適設計、成形条件の絞り込みなど、

組立性・生産性を考慮したより良い品質を実現する部品設計をサポート致します。

実際に用いる樹脂で、量産を前提に模型の試作形成が可能です。

また、最新の3Dプリンタなどを用いて模型を作ることもできます。

12台の成形機と周辺機器を活用し、熟練した成形技能士による量産が可能です。

また、インサート加工が可能な竪型射出成形機を5台保有しております。

塗装、スクリーン印刷、メッキ金属部材のアウトサートやはんだ付けなど、

ありとあらゆる後加工や、梱包まで請け負います。

お客様へより良い製品、サービスをお届けするために、徹底した品質管理を行っています。

タイで生産委託工場を持ち、海外供給も可能です。

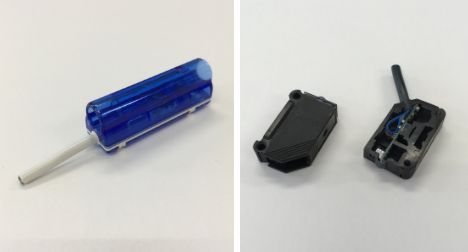

小型化

いくつかの部品をひとつのモジュールにすることが出来るので、小型化が可能です。

軽量化

従来の封止技術であるエポキシ充填ではなく、中空封止にすることで軽量化が可能です。

コストダウン

パッキンやビスなどを用いず、組立に要するコストダウンに繋がります。

防水効果

密封することで高い防水効果(IP67相当)が得られます。

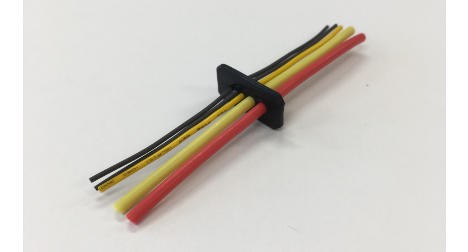

外径の異なる複数本の電線に対し、エラストマー樹脂を一発成形したもの。複数の電線を束化することで、 後工程作業の効率UPが図られ、加えて電線間の防塵にも有用となりました。

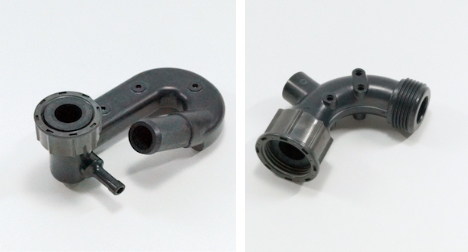

複雑な形状の金属パイプを樹脂化に成功。製品仕様上の防水はもちろん、軽量化とともにコストダウンにも大きく貢献できました。 また、セットアップナットとしてもユニット化を実現。